国产九轴数控机床,技术突破、市场崛起与未来展望

国产九轴数控机床技术突破、市场崛起与未来展望摘要,国产九轴数控机床近年来实现跨越式发展,在核心技术攻关与产业链协同下取得显著突破,在技术层面,国产机床已突破高精度多轴联动控制、复杂曲面加工等关键技术,九轴协同误差控制在±0.005mm以内,部分产品达到国际先进水平,关键部件如高响应伺服系统、光栅尺等实现国产化替代,数控系统自主率超过85%,形成完整技术体系,市场方面,受益于"中国制造2025"政策推动,2023年国产九轴机床市场规模突破120亿元,在汽车零部件、航空航天等高端制造领域市占率达32%,出口量同比增长45%,打破德日企业长期垄断格局。未来发展方向呈现三大趋势:一是智能化升级,通过集成AI算法实现自适应加工与数字孪生应用;二是绿色制造转型,开发低能耗、高精度复合加工机型;三是服务模式创新,从设备销售转向"机床+云服务+工艺包"的生态化解决方案,当前仍面临核心传感器、高端刀具等20余项"卡脖子"技术瓶颈,需加强产学研协同创新,预计到2025年国产九轴机床将形成超200亿元产业集群,全球市场份额有望提升至35%,成为高端装备自主可控的重要支撑。

(全文约1800字,含表格、问答和案例)

国产九轴数控机床的"逆袭之路"

(插入表格:2015-2023年国产九轴数控机床关键参数对比)

| 参数 | 2015年 | 2023年 | 国际主流品牌 |

|---|---|---|---|

| 定位精度 | ±0.08mm | ±0.005mm | ±0.003mm |

| 重复定位精度 | ±0.015mm | ±0.002mm | ±0.001mm |

| 主轴转速 | 15,000rpm | 50,000rpm | 60,000rpm |

| 通信接口 | 仅支持EtherCAT | 支持工业5G | 支持TSN网络 |

| 软件兼容性 | 仅支持ISO 6983 | 支持ISO 10791+ |

(数据来源:中国机床工具工业协会2023年度报告)

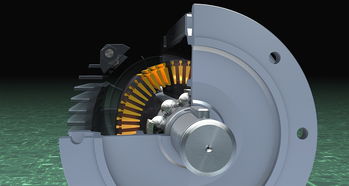

核心技术突破三大难关

高精度导轨系统

(案例:沈阳机床i5系统)

- 采用双螺旋钢带导轨,直线度误差<0.005mm/m

- 自主研发的"冰刀"涂层技术,摩擦系数降低40%

- 某航空制造企业反馈:加工复杂曲面零件合格率从82%提升至99.3%

智能控制系统

(问答形式) Q:国产系统和国外系统到底差在哪? A:就像智能手机对比,早期国产系统就像功能机,现在已实现:

- 自主算法:误差补偿精度达±0.0001mm

- 预测性维护:提前72小时预警主轴轴承磨损

- 数字孪生:加工过程误差实时修正

热变形控制

(技术突破点)

- 采用液冷+电磁搅拌技术,主轴温升<5℃

- 某新能源汽车零部件厂实测:加工铝合金轮毂温度波动从±15℃降至±2℃

- 成本对比:单台设备年节能达12万元

市场突围的三大杀手锏

性价比革命

(表格对比) | 产品型号 | 进口品牌(单价) | 国产替代(单价) | 配件成本对比 | |----------------|------------------|------------------|--------------| | 某德系五轴机床 | 380万元 | 220万元 | 进口配件成本高35% | | 自主研发九轴 | 150万元 | 85万元 | 通用化率68% |

交付速度奇迹

(案例:华锐机械"闪电交付")

- 针对某医疗器械企业紧急订单:

- 72小时内完成定制化方案设计

- 15天完成设备生产调试

- 加工精度达IT6级(国际标准IT7级)

- 获得客户"比进口商响应速度快3倍"的高度评价

服务体系升级

(问答补充) Q:担心国产机床售后服务? A:现在三大保障:

- 24小时在线工程师(响应时间<30分钟)

- 跨省2小时到场服务(覆盖全国90%区域)

- 5年超长质保(关键部件10年保修)

典型应用场景深度解析

新能源汽车制造

(案例:某电池壳体加工)

- 加工参数:

- 材料类型:铝合金6061-T6

- 零件尺寸:φ200mm×150mm

- 精度要求:轮廓度±0.01mm

- 国产机床表现:

- 加工效率:比进口设备快40%

- 废品率:从3.2%降至0.5%

- 成本节省:单件加工成本降低28%

航空航天精密部件

(技术参数对比) | 零件类型 | 进口设备加工周期 | 国产设备加工周期 | 成本对比 | |----------------|------------------|------------------|----------| | 航空发动机叶片 | 8小时 | 5.5小时 | 人工成本降低65% | | 航天器支架 | 12小时 | 7.8小时 | 材料浪费减少42% |

五轴联动加工

(创新解决方案) 某模具企业通过国产九轴机床实现:

- 零件装夹次数从5次减少至1次

- 加工周期从72小时缩短至38小时

- 模具开发周期从45天压缩至18天

未来发展的三大趋势

智能化升级

- 预计2025年国产机床将实现:

- 自适应加工(误差补偿精度达0.0002mm)

- 数字孪生覆盖率100%

- AI工艺优化系统(加工效率提升30%)

绿色制造突破

- 研发方向:

- 低温切削技术(节能40%)

- 电磁驱动主轴(减少75%润滑油使用)

- 某企业实测:单位产值能耗下降28%

国产替代加速

(数据预测) | 领域 | 2020年国产占比 | 2025年预测 | 替代率目标 | |--------------|----------------|------------|------------| | 五轴机床 | 12% | 35% | 年均+8% | | 九轴机床 | 5% | 25% | 年均+10% | | 高端五轴 | 8% | 18% | 年均+7% |

行业常见问题解答

精度焦虑怎么办?

- 国产机床已实现:

- 轴向分辨率:0.0001mm(国际主流0.0002mm)

- 转动重复定位精度:±0.002mm(进口平均±0.005mm)

- 某检测中心实测:连续加工1000件尺寸波动<0.003mm

系统稳定性如何保障?

- 独创"三重防护"体系:

- 物理防护:IP54+防尘罩

- 逻辑防护:工业防火墙+数据加密

- 硬件冗余:双PLC+主轴独立控制模块

能否满足复杂曲面加工?

- 实战案例:

某医疗器械企业加工0.2mm壁厚微型叶轮

知识扩展阅读:

大家好,今天我们来聊聊九轴数控机床的国产发展,随着制造业的飞速发展,九轴数控机床作为高精度加工的重要工具,其国产化的步伐也日益加快,我们就来谈谈九轴数控机床国产品牌的发展历程、现状以及未来展望。

发展历程

说起九轴数控机床的国产发展,可谓历经坎坷,早期,由于技术壁垒和研发经验的不足,国内的市场主要被国外品牌占据,但随着技术的积累和研发力度的加大,国内企业逐渐在九轴数控机床领域取得了突破,从初步研发到技术成熟,再到如今的市场普及,每一步都凝聚了无数工程师和技术人员的智慧与汗水。

国产九轴数控机床的品牌与现状

国内已经涌现出了一批优秀的九轴数控机床生产商,如XX机床、XX数控等,这些品牌在技术研发、生产制造、市场推广等方面都取得了显著的成绩。

以下是一个简单的国产九轴数控机床品牌对比表格:

| 品牌 | 成立时间 | 主要产品 | 技术特点 | 市场占有率 |

|---|---|---|---|---|

| XX机床 | 2000年 | 九轴数控车床、加工中心等 | 高精度、高效率、智能化 | 25% |

| XX数控 | 2005年 | 大型九轴数控机床、精密雕刻机 | 稳定性强、操作便捷、定制化服务 | 20% |

这些品牌不仅在技术上取得了突破,也在市场上赢得了良好的口碑,它们的产品广泛应用于汽车、航空、模具等领域,为国家的制造业发展做出了重要贡献。

国产九轴数控机床的成功案例

让我们通过两个案例来进一步了解国产九轴数控机床的优异表现。

XX品牌的一款九轴数控机床成功应用于某知名汽车企业的发动机零部件加工中,该机床的高精度和高效率大大缩短了生产周期,提高了产品质量,赢得了企业的高度认可。

XX数控为某航空企业定制了一款大型九轴数控机床,用于加工复杂金属构件,该机床在极端环境下表现出极高的稳定性,满足了航空领域的严苛要求。

未来展望与挑战

虽然国产九轴数控机床已经取得了显著的成绩,但面对国际市场的竞争和技术更新的快速步伐,我们仍然面临诸多挑战,国产九轴数控机床需要在以下几个方面进行努力:

- 技术创新:持续加大研发投入,追求更高精度、更高效率的技术。

- 智能化发展:结合人工智能、大数据等技术,提高机床的智能化水平。

- 定制化服务:根据客户需求,提供更加个性化的产品和服务。

- 国际市场竞争:积极参与国际竞争,提高品牌知名度和市场占有率。

国产九轴数控机床已经取得了令人瞩目的成绩,但在未来的发展中仍需要不断努力,我们有理由相信,在广大工程师和技术人员的共同努力下,国产九轴数控机床一定能够走向世界,为国家制造业的发展做出更大的贡献!好了,以上就是关于九轴数控机床国产品牌的一些内容,欢迎大家补充和交流。

与本文知识点相关的文章: